Warmtetracing in het waterstofproces: Optimalisatie van efficiëntie en waarborgen van veiligheid

Warmtetracing speelt een cruciale rol bij het optimaliseren van de efficiëntie en het waarborgen van de veiligheid in het waterstofproces. Door de ideale temperatuur in het systeem te handhaven, vergemakkelijkt warmtetracing-technologie optimale waterstofproces en voorkomt het potentiële gevaren. In dit artikel zullen we de betekenis van warmtetracing en de toepassingen ervan in het waterstofproductieproces verkennen.

Efficiëntie- en veiligheidsoverwegingen

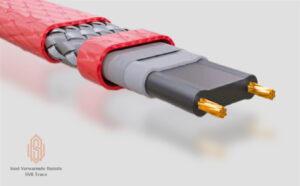

Ten eerste gebruiken warmtetracing-systemen zelfregulerende kabels om een constante temperatuur te handhaven, waardoor warmteverlies wordt voorkomen en de energie-efficiëntie wordt geoptimaliseerd. Deze technologie zorgt ervoor dat het waterstofproductieproces op de ideale temperatuur werkt, waardoor de algehele efficiëntie wordt gemaximaliseerd.

Bovendien voorkomt warmtetracing de vorming van koude plekken, condensatie of ijsvorming in de procesapparatuur. Dit voorkomt mogelijke verstoppingen, vermindert de stilstand en verbetert de productiviteit.

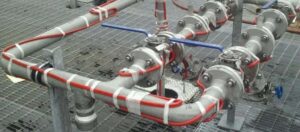

Toepassingen in het waterstofproces

Warmtetracing heeft diverse toepassingen in het waterstofproductieproces. Ten eerste vergemakkelijken warmtetracing-systemen tijdens de voorverwarmingsfase het opwarmen van de invoergas, waardoor soepele en efficiënte reacties mogelijk zijn.

Bovendien zorgt warmtetracing binnen de reformer-unit voor de constante temperatuur die nodig is voor stoommethaanreforming, de meest gebruikte methode voor waterstofproductie. Door temperatuurfluctuaties te voorkomen, minimaliseert warmtetracing het risico op katalysatordeactivatie en maximaliseert het de opbrengst van hoogwaardige waterstof.

Veiligheidsaspecten

Warmtetracing speelt ook een cruciale rol bij het waarborgen van de veiligheid binnen het waterstofproductieproces. Door optimale temperaturen te handhaven, vermindert het de kans op thermische stress en potentiële apparatuurstoringen. Dit beschermt zowel de apparatuur als het personeel dat betrokken is bij de operatie.

Daarnaast voorkomt warmtetracing de ophoping van brandbare gassen, waardoor het risico op explosies wordt verminderd. Door de procesapparatuur en leidingen op de juiste temperatuur te houden, beperkt het de kans op waterstoflekkage en bijbehorende veiligheidsrisico’s.

Uitdagingen en oplossingen

Hoewel warmtetracing talrijke voordelen biedt, is het belangrijk om potentiële uitdagingen aan te pakken. Een veelvoorkomend probleem is het risico op oververhitting. Moderne warmtetracing-systemen maken echter gebruik van geavanceerde regelmechanismen om een nauwkeurige temperatuurregeling te waarborgen en oververhittingsrisico’s effectief te vermijden.

Een andere uitdaging ligt in de complexiteit van het ontwerp van warmtetracing-systemen. Echter, met de steun van ervaren ingenieurs en geavanceerde modelleringshulpmiddelen kunnen efficiënte en effectieve ontwerpen worden bereikt.

Conclusie

Warmtetracing-technologie is een onmisbaar aspect van het waterstofproductieproces, dat de efficiëntie optimaliseert en de veiligheid waarborgt. Door constante temperaturen te handhaven, stellen warmtetracing-systemen efficiënte waterstofproductie mogelijk en voorkomen ze potentiële gevaren. De integratie van warmtetracing met procesbesturingssystemenen de voortdurende ontwikkeling van de technologie dragen bij aan de waarde ervan. Met de groeiende vraag naar waterstof speelt warmtetracing een essentiële rol bij het realiseren van een betrouwbare, efficiënte en veilige waterstofproductie. Door warmtetracing-technologie te omarmen, kan de industrie de weg effenen naar een duurzame en schone energietoekomst.